Сравняването на леене под налягане с 3D принтиране не е толкова лесно, колкото звучи. Ние разглеждаме плюсовете и минусите на тези две основни производствени технологии.

За много части 3D отпечатването е по-бързо, по-евтино и по-добро от леенето под налягане, но не винаги е най-добрият избор. Всеки метод има своите силни и слаби страни и изборът между тях често зависи от обема.

Бързо и лесно е 3D отпечатването на една част, но е непосилно скъпо да се лее под налягане в малки обеми. 3D печатът не изисква форми или инструменти и дори не е нужно да знаете нещо за 3D печат, за да получите 3D отпечатан прототип, може да използвате услуга за 3D печат от нас 3MG Bonev Ltd.

От друга страна, леенето под налягане е по-ефективният процес за стотици хиляди или милиони части, но точната точка в големия обем, където има по-голям икономически смисъл от леене под налягане, зависи от широк диапазон от променливи, като материал, част сложност и последваща обработка.

Но освен обема, какви други причини може да имате да изберете 3D печат за вашата част или продукт?

Нека разгледаме сценарии, при които 3D печатът има тенденция да превъзхожда инжекционното формоване и защо, нека отдадем дължимото на инжекционното формоване, като погледнем къде блести.

Прототипиране и итерации

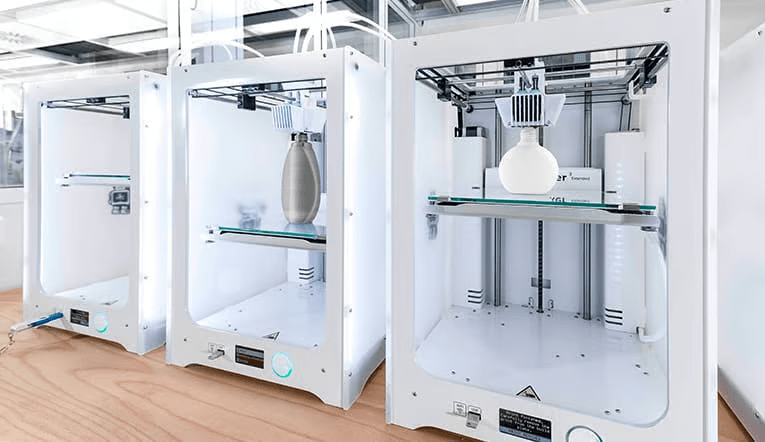

3D принтерите Ultimaker в лабораторията за прототипиране на L'Oréal помагат на компанията да реагира по-бързо на продуктовите тенденции (Източник: L'Oréal)

От десетилетия 3D принтирането е основната технология за прототипи. Той се отличава в ранните етапи на разработване на продукта и позволява бързи итерации на дизайна. Част, с размер на тесте карти, може да бъде отпечатана за по-малко от час, в зависимост от материала, което дава възможност на индустриалните дизайнери да тестват и усъвършенстват своите идеи по-ефективно.

И все пак, компаниите за леене под налягане, предлагат бърза инструментална екипировка за прототипи, така че да можете да тествате детайла от същия материал като крайното производство. Съвсем наскоро обаче компаниите се обръщат към 3D печат за това. С повече напредък на материалите, 3D отпечатаните прототипи от същия материал, в който ще бъде произведен крайният продукт, не е предизвикателство. Това може да е метал като неръждаема стомана или полимер като найлон от въглеродни влакна или дори техническа керамика. Тези по-функционални прототипи позволяват на компаниите да изпробват своя дизайн в реални ситуации и симулация.

След като една компания 3D отпечата прототип в инженерен материал на промишлен 3D принтер, мнозина осъзнават, че качеството съответства на шприцоване и избират масово производство с 3D печат, в зависимост от обема.

По-скорошно приложение на прототипите за 3D печат е изработването на прототипи на шприцформи. Много промишлени пластмаси могат да издържат на няколко (понякога стотици) кръга в машина за леене под налягане или раздувна машина, което може да бъде достатъчно, за да се тества на място дизайн на матрица, преди да бъде изпратен за машинна обработка в метал.

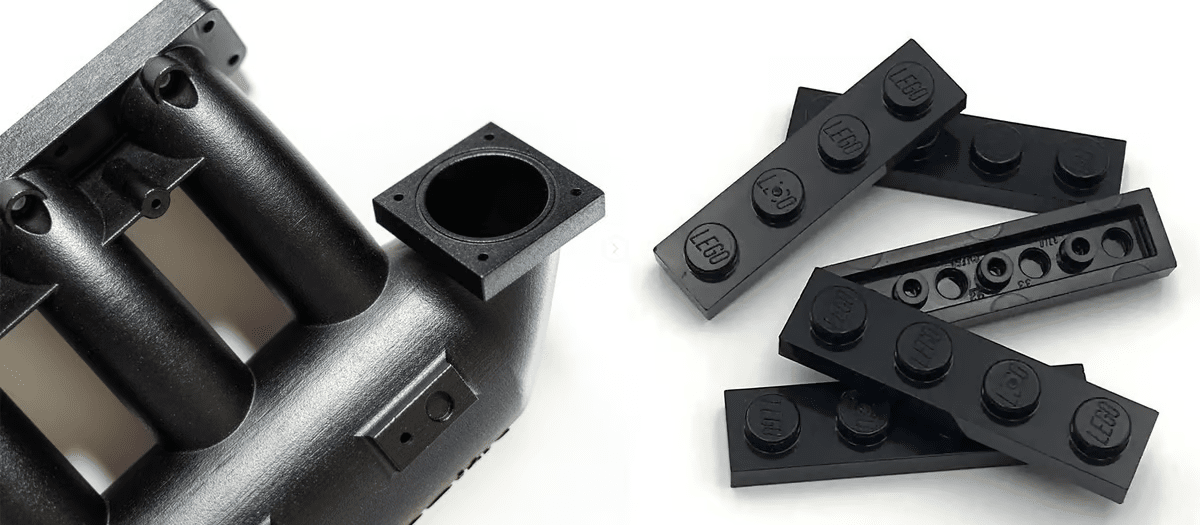

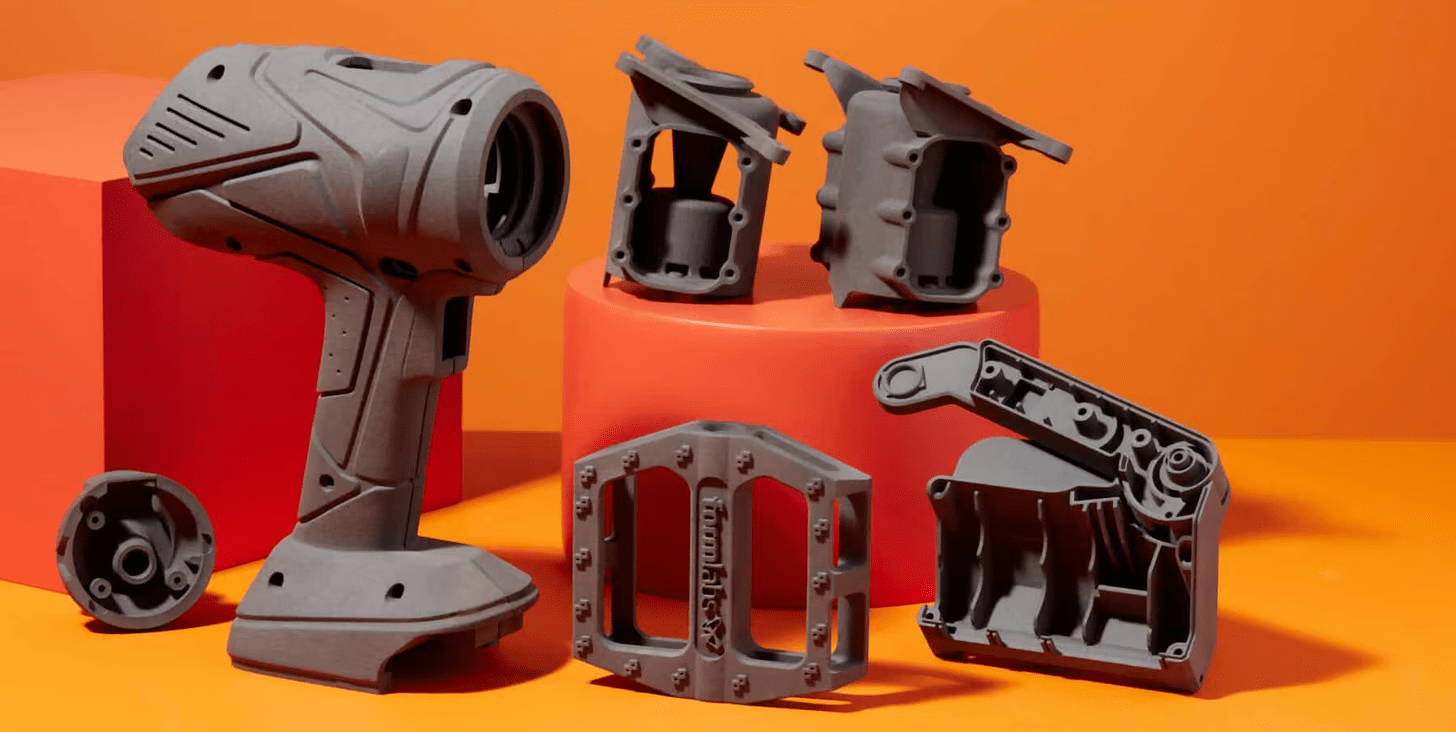

Комплексни геометрии

3D печатът може да произвежда единични части, като тези, които може да изискват сглобяването на множество шприцовани части (Източник: Formlabs)

Може би сте чували, че 3D печатът позволява сложни геометрии, които не могат да бъдат машинно обработени или формовани под налягане, но какво точно означава това?

3D печатът може да създаде части с пълнеж от решетъчна структура за по-малко тегло, с преплетени извити тръби и части, отпечатани вътре- в други части. Тези геометрии вероятно могат да бъдат обработени на няколко стъпки или формовани в няколко части за сглобяване, но 3D печатът просто го прави наведнъж, спестявайки време и труд.

3D отпечатаните топлообменници са чудесен пример за сложни геометрии, произведени в един процес и една част.

С 3D печат можете също да създавате повърхностни детайли, етикети или числа — уникални за всяка част — които не изискват допълнителни стъпки.

Проектирането на част за леене под налягане означава, че трябва да обмислите процеса на отстраняване на частта от формата. Механичният процес на деформиране може да направи деликатни или тънкостенни зони рискови. Може да се наложи да преосмислите дизайна си за ограниченията на метода на производство. С 3D принтирането има много по-малко ограничения, но има някои нови и уникални.

Основното предизвикателство при 3D печатането би било премахването на поддържащите структури (ако е необходимо на първо място) и гарантирането, че прахът (ако се използва базирана на прах технология) може да бъде отстранен напълно от вътрешните кухини. Не подценявайте труда, свързан с премахването на поддържащите конструкции. Дори когато се използва разтворим материал за опори, има включена допълнителна стъпка.

Масово персонализиране

Особено в приложенията в здравеопазването, като тази 3D отпечатана скоба, възможността за изработване по поръчка въз основа на специфичната за пациента анатомия е толкова функционална, колкото и маркетингова полза (Източник: JawsTech)

Когато трябва да произведете десетки хиляди части, които са абсолютно еднакви, леенето под налягане обикновено печели. Но когато отделните продукти трябва да бъдат персонализирани, 3D печатът е категоричният победител.

Например, всеки артикул в партида от 20, да речем, бази за трофеи, може да бъде персонализиран с името на победителя без никакви допълнителни разходи. За разлика от това, леенето под налягане ще изисква добавянето на персонализирана гравирана плоча към всяка единица, добавяйки време и труд.

Възможността за производство на части, персонализирани за потребителя, като 3D отпечатани обувки по поръчка или, по-често, 3D отпечатани медицински устройства, като скоби или хирургически инструменти, ражда нова индустрия с компании

Намалени срокове за доставка

Датският производител на 3D отпечатани рамки за очила Monoqool избра 3D печата заради способността му да произвежда по-икономично специфичен за клиента продукт и да реагира бързо на стиловите тенденции в очилата (Източник: Monoqool)

Обикновено се разбира, че тъй като изцяло заобикаляте процеса на изработка на матрицата при 3D печат, крайната част се доставя по-бързо. Частите могат да бъдат произведени веднага след като проектът е готов, в повечето случаи.

Но има по-голям аргумент около времето за изпълнение, което е свързано с иновациите, конкурентоспособността и пазарния дял.

Твърде често високата цена на инструментите за формоване може да задуши иновациите. Продукт, който все още не е оптимален, може така или иначе да се наложи да бъде пуснат в производство, тъй като нов кръг от форми би бил твърде скъп. Или производителят може да иска да препроектира своя продукт, за да се възползва от промяната на пазара, но разходите за инструменти са непосилни.

От друга страна, компания, която 3D отпечатва своите продукти, може да направи всяка партида малко по-добра. Компаниите могат да бъдат много по-гъвкави, да се променят според търсенето на клиентите и да предлагат на пазара по-широка гама от продукти.

Например очилата Monoqool, показани на снимката по-горе, са 3D отпечатани по поръчка и дизайнерите могат да реагират бързо на промените в модата, без да управляват излишък.

Екологична устойчивост

3D отпечатан от пластмасови отпадъци (Източник: PrintYourCity)

Ако произвеждате продукт, изработен от пластмаса, все още трябва да предприемете много екологични съображения и важни стъпки за устойчивост.

Когато се сравнява шприцоването с 3D принтирането по отношение на устойчивостта, везните са доста изравнени, но една точка може да се наклони в полза на последните.

3D печатът позволява на компаниите бързо да печатат при поискване, като елиминират или намаляват излишните запаси или части, които никога няма да бъдат използвани. Шприцоването обикновено има минимуми, след които става икономично, но тези допълнителни части може да стоят в склад, докато не бъдат изхвърлени.

Второ, въпреки че и двете технологии могат да използват рециклирана пластмаса, има по-малко пречки за избор на устойчиви материали, когато обемът на вашите части е малък.

И двата метода произвеждат отпадъци като част от процеса. 3D печатът създава отпадъци под формата на поддържащи структури, които трябва да бъдат премахнати след печат (ако се използва FDM технология). Има по-малко отпадъци с технологиите за 3D принтиране на прахово легло.

Инжекционното формоване също има отпадъци под формата на разтопена пластмаса, която излиза от кухината на формата, или пластмаса в леяка, плъзгачите и портите на самата форма. Можете обаче лесно да смилате, стопявате и използвате повторно тези отпадъци. Отпадъците от 3D печат от филамент обикновено не се използват повторно, въпреки че остатъчният прах от сливането на прахово легло може да се използва повторно.

Цялостното използване на рециклирани пластмаси при леене под налягане и 3D принтиране е сравнително ниско, но се очаква да нарасне с напредъка на материалната технология, подобрявайки качеството и наличността на рециклирани материали.

Вътрешно производство

Производителят на части за велосипеди Silca избра да отпечата 3D тези кухи титаниеви закачалки за дерайльори, вместо да ги шприцова поради сложния дизайн и малкия обем (Източник: Silca)

Ценовата достъпност и лекотата на използване на много 3D принтери в сравнение с машините за леене под налягане позволяват на всяка компания да контролира средствата за производство и да въведе вътрешно производство в малък обем. Това елиминира зависимостта ви от услуги, вероятно в чужбина, и ви позволява да имате по-добър контрол върху качеството, премахвайки времето за доставка и прекъсванията на веригата за доставки от уравнението.

АРГУМЕНТИ В ПОЛЗА НА ЛЕЕНЕТО ПОД НАЛЯГАНЕ

Разбира се, ние обичаме всичко свързано с 3D принтирането, но нямаме нищо против леенето под налягане. В много случаи е идеален. И все пак, в хода на проучването за тази статия, ние се натъкнахме на много дезинформация и полуистини, сравняващи тези два метода на производство поради една проста причина: ние не сравняваме два метода на производство; ние сравняваме десетки.

Има повече от 10 вида производствени процеси, които попадат в леенето под налягане, от термореактивно леене под налягане до леене под налягане с помощта на газ, всички използвани за производство на различни характеристики на частите. По същия начин 3D печатът има седем основни типа с много повече подкатегории. Не е точно да се сравнява индустриалното леене под налягане с настолния FDM 3D печат във всеки един случай.

Вярваме, че 7-те точки по-горе все още са валидни, независимо от вида на шприцоване или 3D печат. Други твърдения обаче зависят от това кой тип леене под налягане сравнявате с кой тип 3D печат.

Кое е по-силно?

Когато източник казва, че шприцованите части са по-здрави от 3D отпечатаните части, това може да е вярно в зависимост от технологията и материала, но не може да се направи като общо изявление. 3D печатът от всеки тип включва слоеве, един залепен към следващия, докато формованите под налягане части са еднакви. Слоевете могат да въведат слабости, но с правилен дизайн и правилната технология, вашите 3D отпечатани части могат да бъдат точно толкова здрави, колкото вашата шприцована част. Трябва да се вземат допълнителни предпазни мерки за части, носещи тежко натоварване, но за, смеем да кажем, повечето приложения, където няма значителен натиск или натоварване, 3D печатът ще бъде толкова здрав, колкото шприцоването.

Кое предлага по-добра гладкост на повърхността?

Намерихме доставчик на услуги, който твърди, че леенето под налягане е предпочитано от гледна точка на добро покритие на повърхността. Отново, в сравнение с какво? FDM 3D печатът наистина оставя линии на слоеве, но с комерсиалните технологии за 3D печат на смола и SLS, тези линии са почти незабележими. Освен това последващата обработка може да премахне линиите, точно както е необходима последваща обработка, за да се премахнат следите върху шприцовани части, оставени от матрицата.

Просто погледнете 3D отпечатаните протези по-горе. Виждате ли линии на слоя?

Допълнителните стъпки, които могат да бъдат включени в довършителната обработка след отпечатване, могат да добавят разходи, време и труд към ваша страна.

Кое предлага повече материални опции?

Не само, че 3D печатът и шприцоването имат много общи материали, включително ABS (акрилонитрил бутадиен стирен), PP (полипропилен), PC (поликарбонат) и PA (полиамид /найлон), някои производители използват абсолютно същите пелетни полимерни материали в своите машини за леене под налягане както в техните 3D принтери за екструдиране с пелети. По този начин клиентите могат да получат бърз прототип на своята част, която е предназначена за шприцоване от същия материал.

И все пак може да чуете, че някои материали са по-добри за един или друг метод. Вярно е, че полимерите, по-подходящи за леене под налягане, обикновено имат високи скорости на потока, бързо охлаждане и стабилност на размерите под налягане, докато полимерите за 3D печат често са формулирани да насърчават адхезията на слоя, контролираното охлаждане и прецизността при екструдиране.

Въпреки че цената на материала може да бъде определящият фактор при избора между леене под налягане и 3D печат, изборът на материал обикновено не е.

Гранулираната суровина за шприцоване е широко разпространена стока в световен мащаб и е много по-евтина от 3D печатащите нишки или 3D печатащите пластмасови прахове. При сравнение на 3D отпечатване на 1000 ABS скоби с шприцоване на същите 1000 ABS скоби, чисто сравнявайки разходите за материали, шприцоването печели с много. И все пак, общите разходи трябва да вземат предвид производството на матрицата и евентуално откъде изпращате частите, за разлика от по-местно съоръжение за 3D печат или вътрешно производство.

Инжекционното формоване получава лоша репутация, защото не печата с материали на биологична основа, когато всъщност е така. На практика материалите на петролна основа се използват по-широко при леене под налягане, но има много биопластмаси.

Какъв е вашият избор?

Този преглед не е окончателното сравнение на тези технологии и ние наистина драскаме повърхността. За вашия проект едно място, на което да се обърнете, е производител по договор, който извършва както леене под налягане, така и 3D печат. Те може да не са напълно безпристрастни и може да не притежават достатъчно 3D принтери или правилните 3D принтери, за да направят окончателен анализ, но това е добро място да започнете да разбирате как тези две технологии се прилагат към вашето конкретно приложение.

Кажете ни в коментарите за вашия проект. Избрахте ли 3D печат или леене под налягане?

Тази статия все още няма коментари